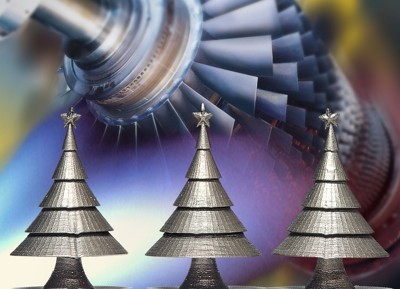

Siemens utilizza processi di stampa 3D per accelerare la riparazione di turbine a gas. Per alcuni tipi di turbine, i componenti difettosi del bruciatore vengono semplicemente ristampati in modo da ridurre del 90% i tempi di riparazione. Olaf Rehme, Siemens Corporate Technology, ha utilizzato uno speciale acciaio super-rigido ad alta resistenza per un suo personale progetto: la stampa in 3D di alberi di Natale. Rehme ha recuperato i dati per la stampa dal sito grabcad.com.

Fuoco e fiamme: alta temperatura ad alto rendimento

La temperatura all’interno delle turbine a gas può raggiungere fino a 1.400 gradi Celsius o anche di più. Maggiore è la temperatura, maggiore è il rendimento energetico. L’acciaio speciale che Rehme ha utilizzato per il suo piccolo progetto, la stampa 3D di alberi di Natale, è una lega di nichel. La lega inizia a sciogliersi a circa 1.300 gradi Celsius e può essere utilizzata, ad esempio, per i bruciatori delle turbine a gas. Acciai maggiormente resistenti sono utilizzati per parti ancora più calde delle turbine.

Elevate forze centrifughe: l’impatto sull’acciaio

Per generare elettricità le turbine devono girare velocemente, così come devono girare anche le pale. Data l’esposizione delle turbine a ingenti forze centrifughe, è necessaria un’elevata duttilità dei materiali. La stampa 3D con acciaio altamente resistente non può ancora rispondere a queste esigenze, mentre è perfettamente adatta per piccoli alberi in acciaio.

Strato dopo strato: così si costruisce una piccola struttura

Se si guarda attentamente, è possibile vedere la struttura sottile dell’albero stampato. Per rendere le superfici completamente lisce, a volte i materiali stampati in 3D hanno bisogno di essere lucidati.

Forme più complesse: i processi tradizionali giunti al limite

Grazie alla stampa 3D si possono “stampare” forme che nessun altro processo di produzione è in grado di realizzare. Un giorno sarà possibile stampare pale di turbine dotate di condotti interni sofisticati. In questo modo migliorerà il raffreddamento della pala, consentendo di raggiungere più elevate temperature nella camera di combustione incrementando così il livello di efficienza.

Dal quadrato al tondo – Maggiore libertà nella progettazione

La transizione dalla parte curva a quella squadrata è difficile da ottenere utilizzando i metodi di produzione tradizionali. Ma con la stampante 3D, è semplicissimo.

Pioggia di scintille: i laser fondono polvere di metallo

Il raggio laser colpisce un letto di polvere metallica generando un elevato livello di energia che fonde il metallo strato dopo strato. Il metallo si raffredda rapidamente raggiungendo una forma solida. Altrimenti, il metallo fuso e versato in uno stampo impiegerebbe maggior tempo per solidificarsi completamente e raffreddarsi. Questo è un vantaggio dei metodi tradizionali di produzione poiché il raffreddamento lento aumenta il livello di duttilità. I ricercatori Siemens CT stanno lavorando sulle tecniche di lavorazione per rendere gli oggetti stampati in 3D più duttili, un requisito fondamentale che dovranno avere le pale delle turbine qualora un giorno venissero stampate in 3D.

Olaf Rehme analizza un modello CAD per la prossima stampa 3D

Quando nacque il metodo della stampa, tutti gli stampatori erano considerati dei veri e propri artigiani specialisti di elevato valore. Allo stesso modo sono considerati oggi gli esperti di stampa 3D. Nonostante le stampanti 3D siano disponibili già per uso domestico, la maggior parte di queste sono adatte solo per la produzione di parti in plastica. I dispositivi standard per la stampa di metalli possono già ora dare vita a numerose forme. Ma quando questi prodotti stampati devono resistere a sollecitazioni estreme, ecco che i ricercatori come Rehme giocano un ruolo chiave nel perfezionare i processi.

Furnace Cleaner: una volta concluso il processo di stampa 3D

La polvere metallica ricopre la base della stampante. il raggio laser si muove sul letto di polvere di metallo e genera il primo strato dell’oggetto tridimensionale. Successivamente è riversato in modo uniforme un altro strato di polvere metallica che un secondo raggio laser trasformerà in un secondo strato. Passo dopo passo, strato dopo strato, si crea la forma complessa. Alla fine del processo di stampa, una grande quantità di polvere metallica inutilizzata viene rimossa per essere poi riutilizzata nel successivo ciclo di stampa.